Rufen Sie uns an

+86-19858305627

Schreiben Sie uns eine E-Mail

sales@maple-machinery.com

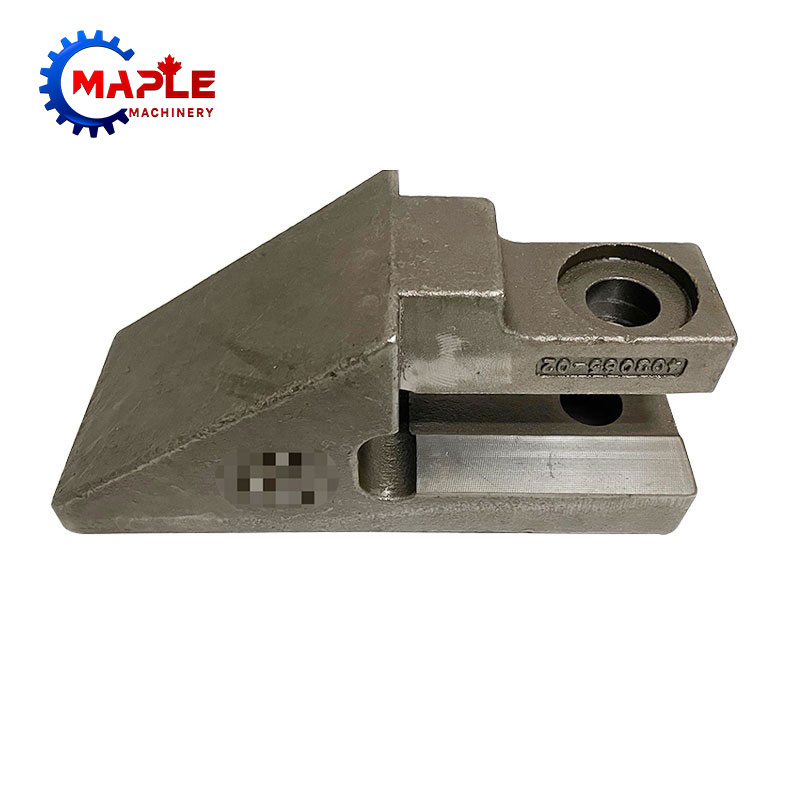

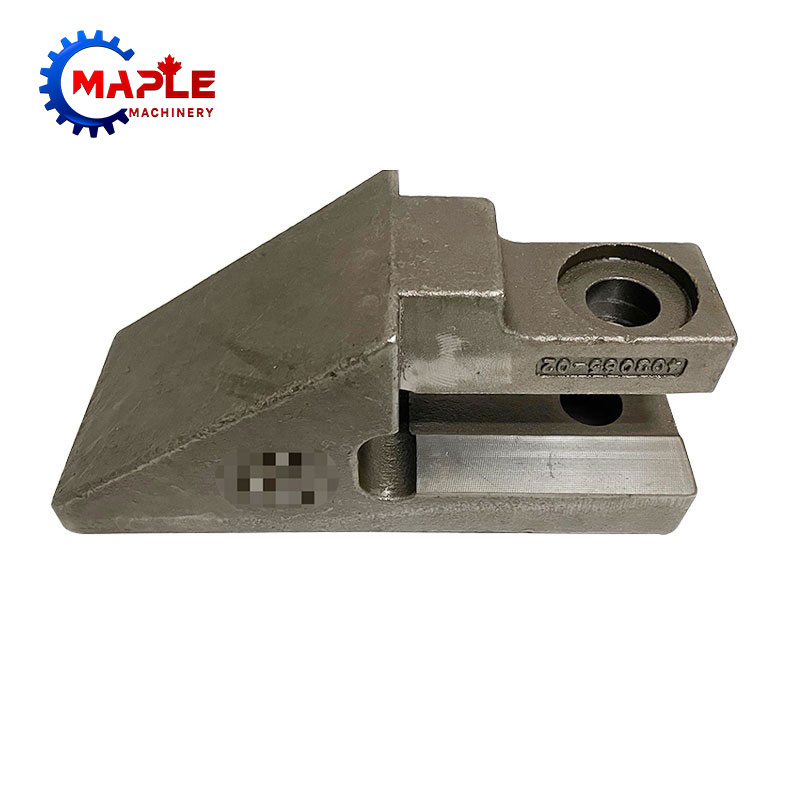

Reparaturschweißprozess von Stahlguss

2022-03-30

Reparaturschweißverfahren vonStahlguss

Als niedrig legierter Stahlguss wird Stahlguss bezeichnet, dessen Gesamtausgangswert an Legierungselementen weniger als 5 % beträgt. Es hat eine sehr große Schlagzähigkeit und sehr gute Leistungsparameter. Diese Legierungen neigen beim Elektroschweißen zu Rissen. Es muss beachtet werden, dass ein effektiver Schweißreparaturprozess für ihre Eigenschaften entscheidend ist.

1. Beseitigung von Mängeln

Für die Reparatur der Mängel vonStahlguss, kann Kohlelichtbogen-Fugenhobeln angewendet werden, um die Defekte zu beseitigen. Außerdem werden die Schlackeneinschlüsse, Oxidzunder, Rost, Öl, Feuchtigkeit und andere Abfälle im Schweißreparaturbereich und dem umgebenden Bereich innerhalb von 20 mm gereinigt und gereinigt, und der Schweißreparaturbereich wird poliert und zu einer Lichtbogenoberfläche poliert, was ist bequem für Schweißreparaturen.

2. Schweißdraht

Schweißdraht mit F5105. Vor dem Schweißen bei 350°C lufttrocknen und 1h wärmeisolieren. Der luftgetrocknete Schweißdraht sollte für den jederzeitigen Gebrauch im Wärmeisolierzylinder aufbewahrt werden, und der nicht luftgetrocknete Schweißdraht sollte nicht verwendet werden.

3. Erwärmung vor dem Schweißen

Heizungstemperaturregelung: zStahlgussbei Kohlenstoffordnungen von nicht mehr als 0,44 % beträgt die Erwärmungstemperatur 120–200 °C; zumStahlgussbei Kohlenstoffäquivalenten über 0,44 % sollte die Erwärmungstemperatur nicht unter 200 °C liegen.

4. Hauptparameter des Elektroschweißens

Der Durchmesser des Schweißdrahtes beträgt 4 mm, der Schweißstrom beim Elektroschweißen 90-240 A, die Arbeitsspannung 25-30 V und die Schweißgeschwindigkeit beim Elektroschweißen 4-20 cm/min.

5. Kernpunkte des praktischen Betriebs

Schweißreparaturen sollten so weit wie möglich am vertikalen Schweißteil durchgeführt werden; die Schwankungskraft des Schweißdrahts beim Elektroschweißen ist geringer als das Dreifache des Durchmessers des üblicherweise verwendeten Schweißdrahts; Nach Abschluss der Reparatur sollte die Oberfläche des Elektroschweißens poliert und glatt sein, und die Oberflächenspezifikationen sollten berücksichtigt werden.

6. Wärmebehandlung nach dem Schweißen

Das Wärmebehandlungsverfahren zum Entfernen von Spannungen vor Ort nach dem Schweißen von ReparaturenStahlgussist wie folgt: Die Temperatur des Wärmebehandlungsprozesses beträgt 550–650 °C. Da der Schweißreparaturbereich relativ klein ist und der Gussstahl gerade bearbeitet wird, kann das Wärmebehandlungsverfahren zum teilweisen Entfernen der Bodenspannung verwendet werden, dh auf der gesamten Oberfläche der Schweißreparatur, des Elektroschweißbereichs und die umgebenden 100 mm werden beheizt. Die Temperatur darf nicht weniger als 600 °C betragen, und die Temperaturdifferenz zwischen dem Bereich der Wärmedämmung und dem Bereich der Nicht-Wärmedämmung darf 300 °C nicht überschreiten. Alle 25 mm des Elektroschweißens werden tief geschweißt, die Wärmeisolierzeit beträgt nicht weniger als 10 Minuten und es werden langsame Abkühlung und Gewalt angewendet.

7. Erkennung

Nach der Schweißreparatur wird eine magnetische Inspektion im Schweißreparaturbereich und dem umgebenden Bereich von 50 mm durchgeführt, und es gibt keine Defekte wie Risse und Luftlöcher. Nach Erfahrungen aus der Praxis kann der niedriglegierte Stahlguss die Qualitätsanforderungen durch das Reparaturverfahren Lichtbogenschweißen erfüllen.

Als niedrig legierter Stahlguss wird Stahlguss bezeichnet, dessen Gesamtausgangswert an Legierungselementen weniger als 5 % beträgt. Es hat eine sehr große Schlagzähigkeit und sehr gute Leistungsparameter. Diese Legierungen neigen beim Elektroschweißen zu Rissen. Es muss beachtet werden, dass ein effektiver Schweißreparaturprozess für ihre Eigenschaften entscheidend ist.

1. Beseitigung von Mängeln

Für die Reparatur der Mängel vonStahlguss, kann Kohlelichtbogen-Fugenhobeln angewendet werden, um die Defekte zu beseitigen. Außerdem werden die Schlackeneinschlüsse, Oxidzunder, Rost, Öl, Feuchtigkeit und andere Abfälle im Schweißreparaturbereich und dem umgebenden Bereich innerhalb von 20 mm gereinigt und gereinigt, und der Schweißreparaturbereich wird poliert und zu einer Lichtbogenoberfläche poliert, was ist bequem für Schweißreparaturen.

2. Schweißdraht

Schweißdraht mit F5105. Vor dem Schweißen bei 350°C lufttrocknen und 1h wärmeisolieren. Der luftgetrocknete Schweißdraht sollte für den jederzeitigen Gebrauch im Wärmeisolierzylinder aufbewahrt werden, und der nicht luftgetrocknete Schweißdraht sollte nicht verwendet werden.

3. Erwärmung vor dem Schweißen

Heizungstemperaturregelung: zStahlgussbei Kohlenstoffordnungen von nicht mehr als 0,44 % beträgt die Erwärmungstemperatur 120–200 °C; zumStahlgussbei Kohlenstoffäquivalenten über 0,44 % sollte die Erwärmungstemperatur nicht unter 200 °C liegen.

4. Hauptparameter des Elektroschweißens

Der Durchmesser des Schweißdrahtes beträgt 4 mm, der Schweißstrom beim Elektroschweißen 90-240 A, die Arbeitsspannung 25-30 V und die Schweißgeschwindigkeit beim Elektroschweißen 4-20 cm/min.

5. Kernpunkte des praktischen Betriebs

Schweißreparaturen sollten so weit wie möglich am vertikalen Schweißteil durchgeführt werden; die Schwankungskraft des Schweißdrahts beim Elektroschweißen ist geringer als das Dreifache des Durchmessers des üblicherweise verwendeten Schweißdrahts; Nach Abschluss der Reparatur sollte die Oberfläche des Elektroschweißens poliert und glatt sein, und die Oberflächenspezifikationen sollten berücksichtigt werden.

6. Wärmebehandlung nach dem Schweißen

Das Wärmebehandlungsverfahren zum Entfernen von Spannungen vor Ort nach dem Schweißen von ReparaturenStahlgussist wie folgt: Die Temperatur des Wärmebehandlungsprozesses beträgt 550–650 °C. Da der Schweißreparaturbereich relativ klein ist und der Gussstahl gerade bearbeitet wird, kann das Wärmebehandlungsverfahren zum teilweisen Entfernen der Bodenspannung verwendet werden, dh auf der gesamten Oberfläche der Schweißreparatur, des Elektroschweißbereichs und die umgebenden 100 mm werden beheizt. Die Temperatur darf nicht weniger als 600 °C betragen, und die Temperaturdifferenz zwischen dem Bereich der Wärmedämmung und dem Bereich der Nicht-Wärmedämmung darf 300 °C nicht überschreiten. Alle 25 mm des Elektroschweißens werden tief geschweißt, die Wärmeisolierzeit beträgt nicht weniger als 10 Minuten und es werden langsame Abkühlung und Gewalt angewendet.

7. Erkennung

Nach der Schweißreparatur wird eine magnetische Inspektion im Schweißreparaturbereich und dem umgebenden Bereich von 50 mm durchgeführt, und es gibt keine Defekte wie Risse und Luftlöcher. Nach Erfahrungen aus der Praxis kann der niedriglegierte Stahlguss die Qualitätsanforderungen durch das Reparaturverfahren Lichtbogenschweißen erfüllen.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy